Autodesk ha sido siempre uno de los primeros en centrar sus ambiciones corporativas hacia las nuevas tendencias de diseño 3D. Tanto sus nuevas suites de diseño o como el desarrollo de su propia impresora 3D van claramente enfocados a la innovación en la fabricación aditiva

Así que no es ninguna sorpresa que Autodesk se esté aventurando de lleno en el mundo del diseño generativo, un concepto que ellos han estado investigando en paralelo con marca de material deportivo Under Armour, junto con otras firmas, desde hace algún tiempo.

¿QUÉ ES EL DISEÑO GENERATIVO?

De un modo muy básico, se puede decir que es un método para generar formas automáticamente a partir de la modificación de las variables que las definen.

Detrás de esta modificación se esconden definiciones algorítmicas (en algunos casos muy complejas) que permiten acceder de un modo inteligente a un sinfín de formas con tan solo indicar las nuevas necesidades que va a tener el diseño 3D.

Cuando escuché por primera vez el concepto de diseño generativo me recordó a los simuladores de Inteligencia Artificial de décadas pasadas utilizados en algoritmos de render.

La idea entonces fue la creación de la IA no sobre la base de los procesos de pensamiento intuitivo o abstractos de los que los seres humanos son capaces, si no sobre la base de una especie de ensayo y error o método evolutivo de progreso basado en un alto volumen de intentos similares (la mayoría de los cuales están destinados a fracasar) llamados en su momento «algoritmos Brute Force«.

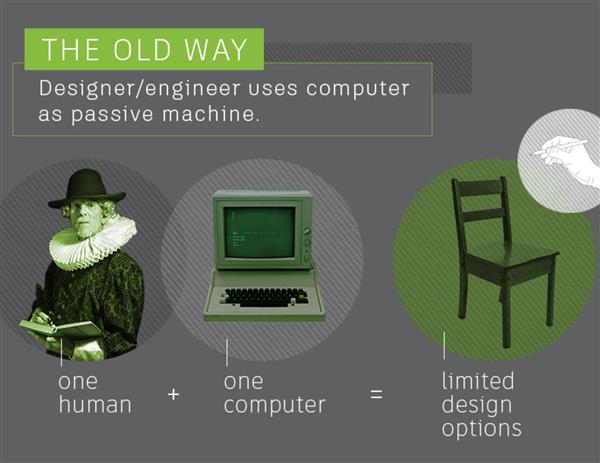

A efectos de demostración, la idea es que con el diseño tradicional se empieza con una persona y un ordenador y, en base a los conocimientos del usuario y la potencia de la máquina, aprovechar todo conjuntamente para producir un producto óptimo.

Si bien este enfoque ha funcionado durante miles de años muy bien, el diseño generativo se basa en el poder de procesamiento de las computadoras modernas para crear cientos, o incluso miles de variaciones de un diseño que compiten (basado en las instrucciones y planos proporcionados por el usuario) para crear alternativas válidas al diseño 3D original.

DE UNA SOLUCIÓN ÚNICA A MILES DE SOLUCIONES ALTERNATIVAS

Autodesk aclara que con el «diseño generativo«, no existe una solución única. En lugar de ello, hay potencialmente miles de grandes soluciones para elegir el diseño 3D que mejor se adapte a sus necesidades».

Esto significa que el usuario dicta los requisitos físicos de cualquier diseño así como el material y el método utilizado para la fabricación y, partiendo de ahí, el software genera la mayor cantidad de resultados posibles (a menudo usando una idea base como esqueleto, tal como ocurre con el enfoque reticular) a la vez que el software va señalando los puntos fuertes y débiles presentes en cada iteración hasta llegar a un diseño que cumpla todos los requisitos marcados por el diseñador.

En última instancia es el advenimiento de la fabricación aditiva y la impresión en 3D lo que hace que este nuevo enfoque de diseño sea posible.

Las estructuras de tipo «lattice» a menudo se ven más orgánicas que la mecánica y no resulta práctico hacer con los métodos tradicionales de producción de sustracción.

Si bien el planteamiento es muy valiente en su formulación, no hay ninguna razón para pensar que este enfoque no se puede implementar en productos ya existentes, y Autodesk es plenamente consciente de ello.

Autodesk ha creado ya cuatro soluciones en forma de suites de diseño 3D que engloban todas las posibilidades que ofrece el diseño generativo .

LOS DIFERENTES MÉTODOS USADOS POR EL DISEÑO GENERATIVO

En primer lugar está la síntesis de objeto que Autodesk ha denominado Dreamcatcher. Se trata de un enfoque en el que los diseñadores sientan las premisas del diseño 3D y de sus materiales, y el software ejecuta sus algoritmos de inteligencia artificial para producir una amplia gama de alternativas de diseño 3D para que el creador pueda elegir entre una gran variedad de posibilidades.

Como segundo procedimiento se aplica la modificación «lattice», o entramado, y la optimización de superficie con el programa Within, que se aplica a las estructuras reticulares de la forma más optimizada posible, sobre los componentes ya existentes, para producir piezas más ligeras, más fuertes y más eficientes.

Luego está la optimización topológica cubierta con el programa Nastran. Este enfoque reduce el peso de las piezas existentes eliminando automáticamente el material no necesario para la función de la pieza, al mismo tiempo que cumple, o incluso supera, los requisitos del diseño.

Como opción encaminada al sector sanitario y prostético también se ha creado la suite Within Medical, con la cual se aplican modificadores encaminados a la creación de estructuras trabeculares (similares a las estructuras óseas). En este caso, el software genera y distribuye pequeños poros (agujeros) a través de materiales sólidos para imitar estructuras óseas que están demostrando tener una utilidad asombrosa en los procesos relacionados con el implante médico.

EL DISEÑO 3D GENERATIVO SE INTRODUCE EN LA INDUSTRIA

Tal como se ha mencionado, Under Armour está tomando la delantera en la utilización de este procedimiento en la fabricación de calzado deportivo más eficiente. Sin embargo, otras empresas como Airbus y Lightning Motorciyle están recibiendo la asistencia de Autodesk para mejorar la eficiencia en sus productos.

Estos procesos están demostrando ahorrar tiempo, aumentar creatividad, ahorrar dinero y, finalmente, crear geometrías muy eficientes.

Cuando se trata de la impresión en 3D, ha habido muchos artículos escritos sobre cómo la impresión 3D necesita una empujón en forma de una aplicación que englobe todos los procesos en uno para impulsar su uso hacia la adopción masiva. Y si bien no hay una impresora 3D hoy en día que puede hacerlo todo, el alcance que ofrece diseño generativo podría ser la aplicación definitiva la adopción de la fabricación aditiva como tecnología «user friendly».

Sólo la idea de poder aplicar este enfoque de diseño 3D para casi cualquier producto ya fabricado concebido desde el inicio del ingenio humano pone piel de gallina.

Por supuesto, no es siempre necesario reinventar la rueda, pero cuando todo lo que se necesita para hacerlo es introducir algunas variables en un sistema de diseño evolutivo y ver lo que se le ocurre a la máquina, hace que la idea de reinventar la rueda quizás valga la pena.

Esta herramienta por la explicación pareciera que trabajara con la alternativa macro del programa ya que solo basta variar una variable del programa base cundo se realiza un diseño.